I VANTAGGI DELLA SALDATURA PLASTICA A ULTRASUONI: PIÙ PRECISA, PIÙ EFFICIENTE, PIÙ ECOLOGICA E NON SOLO

Rispetto ad altre opzioni di collegamento delle materie termoplastiche, la tecnologia a ultrasuoni offre molteplici vantaggi, risultando infatti più veloce, sicura, pulita, efficiente, ecologica, precisa, trasparente e molto altro ancora.

La tecnologia di giunzione a ultrasuoni si dimostra quindi vantaggiosa per ogni industria, anche in settori esigenti come la tecnologia biomedicale, il Food&Packaging, l’automotive o i prodotti per l’igiene.

LA SALDATURA PLASTICA IN PAROLE SEMPLICI

I giunti saldati mediante ultrasuoni sono una soluzione ottimale ed efficiente per il collegamento di materie termoplastiche.

Soprattutto negli ambiti sopracitati, caratteristiche come l’efficienza energetica, l’ermeticità e l’elevata riproducibilità sono imprescindibili. In questo contesto, è fondamentale che il cliente garantisca una configurazione ottimale delle parti di giunzione.

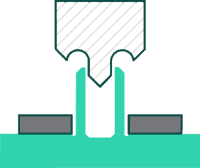

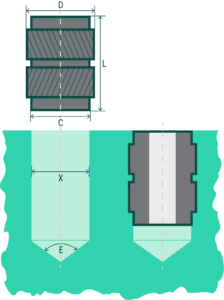

Come effetto della forza esercitata, le oscillazioni longitudinali, con frequenze di 20-40 kHz, e le ampiezze di saldatura di 10-60 μm, vengono applicate nelle parti in plastica. Il materiale si fonde e le due parti si uniscono l’una all’altra creando un collegamento permanente in corrispondenza del cordone.

Una configurazione ottimale dei componenti permette di conseguire ottimi risultati. La concentrazione dell’energia ottenuta grazie al design intelligente dei componenti è infatti la chiave per la riuscita del processo. Una volta collegate, le parti possono essere lavorate ulteriormente nelle fasi successive del processo.

Qui sono disponibili maggiori dettagli in relazione al settore biomedicale.

TIPI DI PROCEDURE

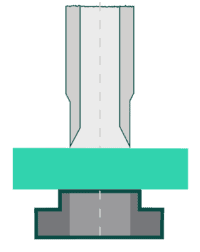

Saldatura a ultrasuoni longitudinale

La procedura è fondata sulla variazione longitudinale, pulsante e molto rapida del movimento del sonotrodo in un intervallo tra 15 e 60 µm. L’energia ultrasonica viene quindi introdotta nel componente con un angolo di 90° rispetto alla superficie di contatto del sonotrodo. L’energia si concentra quindi sul piano di saldatura, progettato in modo ottimale, e provoca la fusione del materiale termoplastico. Il risultato finale, in seguito al raffreddamento della fusione, è un giunto solido.

Si tratta della procedura più diffusa nell’ambito della saldatura a ultrasuoni delle materie termoplastiche.

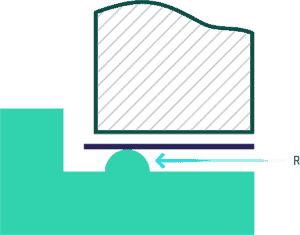

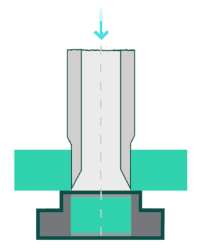

Saldatura a ultrasuoni torsionale

Anche con questa procedura il sonotrodo viene applicato con un angolo di 90° sul componente. Il processo è basato su un movimento rotatorio, pulsante e molto rapido in un intervallo tra 15 e 60 µm. Questo fa sì che le parti si muovano l’una rispetto all’altra. Sul piano di saldatura, con un’apposita struttura, il materiale viene fuso. Il risultato finale, in seguito al raffreddamento della fusione, è un giunto solido.

Il vantaggio di questa tecnologia è la ridotta sollecitazione delle parti derivante dall’applicazione di energia rotatoria. Il processo si presta pertanto a parti di giunzione sensibili, pellicole e membrane.

I VANTAGGI DELLA SALDATURA PLASTICA

+ Processi molto brevi

+ Effetto termico ridotto sul componente e sull’ambiente circostante grazie a utensili di saldatura impiegati quasi a temperatura ambiente

+ Ridotto fabbisogno energetico durante la saldatura e, di conseguenza, maggiore rendimento

+ Nessuna necessità di solventi e additivi (riciclo conforme)

+ Risultati di saldatura costanti e riproducibili grazie alle diverse possibilità di parametrizzazione

+ Materiali termoplastici diversi possono essere parzialmente saldati tra loro

+ Gli utensili di saldatura non si riscaldano, riducendo così i tempi di messa a punto e smontaggio. Nessuna attesa per il riscaldamento e il raffreddamento e conseguente rapidità di sostituzione degli utensili

+ Nessun pericolo di lesioni dovute alle parti calde della macchina

+ Ottima integrabilità nei sistemi automatici

+ Possibilità di collegamento in rete intelligente e di autocontrollo – Industria 4.0

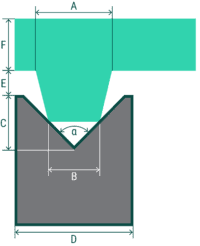

Configurazione dei giunti

Possibilità di giunzione offerte dalla saldatura delle materie plastiche

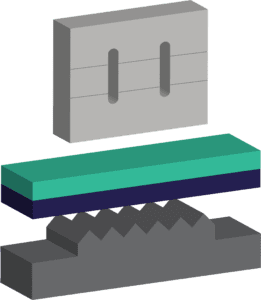

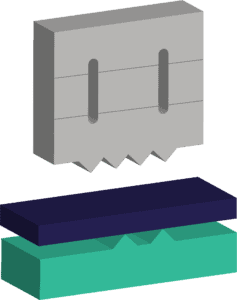

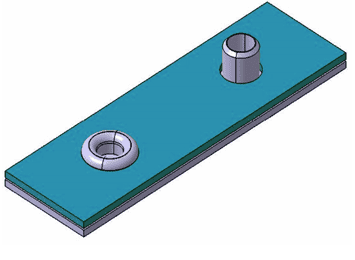

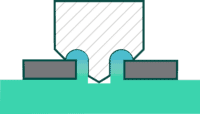

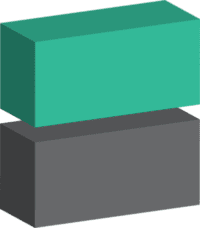

Giunto di saldatura senza ottimizzazione

- Ampia superficie di contatto

- Saldatura superficiale indefinita

- Elevato fabbisogno energetico

- Elevato apporto di energia

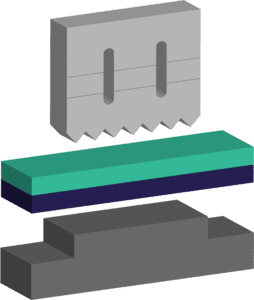

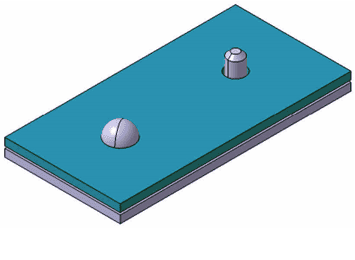

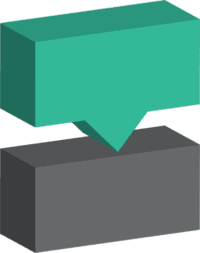

Design ottimizzato delle giunture

- Superficie di contatto ridotta e definita

- Buona miscelazione della massa fusa nell’area del giunto

- Tempi di saldatura ridotti

- Carico termico ridotto

- Forza e fabbisogno energetico ridotti

Criteri per la configurazione dei giunti

La configurazione strutturale deve rispondere ai requisiti del giunto saldato. Le parti esistenti che non sono state concepite per la saldatura a ultrasuoni, generalmente non risultano adatte.

I criteri fondamentali del componente determinano spesso la scelta del collegamento e, di conseguenza, la struttura del componente:

- Materiale

- Aspetto (scarto di fusione esterno, impronte)

- Parallelismo

- Prevenzione di particelle di plastica e massa fusa all’interno del componente

- Tenuta (gas, olio, liquidi)

- Capacità di carico del giunto in termini di trazione, sforzo di taglio, pressione

- Componenti interni

- Posizione della zona di giunzione

- Tolleranza di accoppiamento di parte superiore e inferiore

- Superficie di accoppiamento del sonotrodo

- Corsa di penetrazione libera (corsa di saldatura)

- Sostegno/appoggio nel supporto pezzo

- Posizionamento del componente da saldare

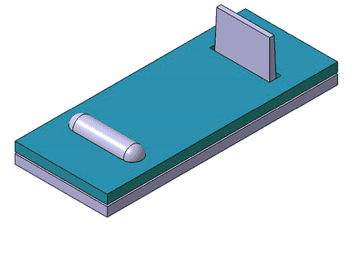

Panoramica delle varianti di giunzione: saldatura

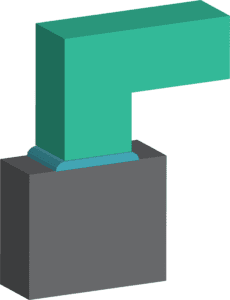

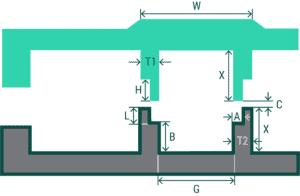

- Giunto di testa (sensore di direzione dell’energia semplice)

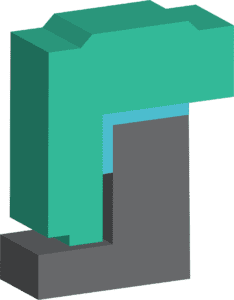

- Giunto a gradino

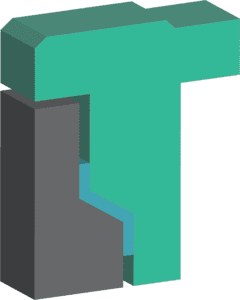

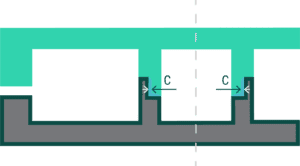

- Giunto maschio/femmina

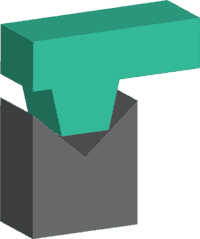

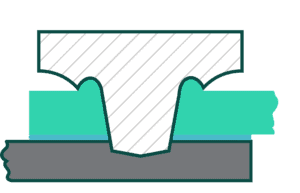

- Saldatura per schiacciamento

- Saldatura di perni (variante della saldatura per schiacciamento)

- Giunto a parete sottile (Giunto a V)

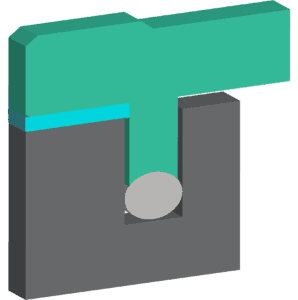

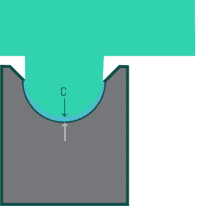

- Configurazione giunto con guarnizione inserita

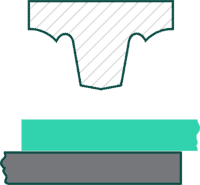

Giunto di testa

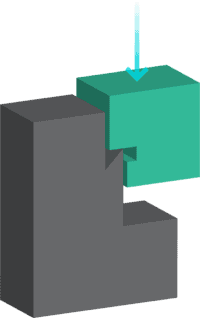

Giunto a gradino

Giunto maschio/femmina

Saldatura per schiacciamento

Giunto a V

Con guarnizione inserita

Varianti di giunzione

REFERENZE DEI CLIENTI

Scoprite cosa hanno da dire i nostri clienti sulle loro esperienze con la nostra tecnologia a ultrasuoni MS:

Avete bisogno di una consulenza sui prodotti o avete domande sulle nostre soluzioni?

Scrivici vertrieb@ms-ultrasonic.de o chiamateci +49 7424 701-800